Тепловой баланс СВЧ T/R-модуля Х-диапазона

СВЧ ИМС Х‑диапазона широко распространены в военных и в гражданских применениях. Так, современные радиолокационные системы используют активные фазированные антенные решетки (АФАР), выполненные по модульному принципу для сокращения массогабаритных характеристик и достижения сложных тактико-технических системных требований. В связи с этим актуальной становится задача повышения интеграции, многофункциональности и надежности узлов АФАР, которая состоит из набора модулей, содержащих СВЧ-элементы, а также схемы управления, построенные на обычных низкочастотных ИМС. Высокочастотная часть радиолокационной АФАР имеет канал передачи и канал приема, включающие малошумящий усилитель (МШУ), универсальное управляющее устройство и усилитель мощности. Низкочастотная часть содержит ИМС преобразователя кодов из последовательного кода управления в параллельный [1].

Одно из основных требований к модулю АФАР — формирование выходного СВЧ-сигнала мощностью не менее 10 Вт, что достигается с помощью усилителей, изготовленных на основе GaAs- или GaN-материалов. В настоящее время в основном используется арсенид галлия, имеющий наиболее отработанную технологию.

С точки зрения теплового режима интегральные СВЧ-схемы на основе арсенида галлия имеют следующие особенности:

- низкая теплопроводность материала подложки;

- высокая удельная мощность на единицу площади кристалла;

- высокая локализация тепловыделяющих элементов по площади кристалла.

Низкая теплопроводность материала подложки обусловлена применением GaAs, характеризующегося более низкой теплопроводностью по сравнению с кремнием (0,46 Вт/см.К для GaAs и 1,5 Вт/см.К для Si).

Высокая удельная мощность на единицу площади кристалла связана с использованием мощных транзисторов с рабочими токами в несколько ампер для обеспечения необходимого уровня СВЧ-сигнала. Например, для 10‑Вт усилителей Х‑диапазона удельная мощность составляет более 145 Вт/см2. Для сравнения: микропроцессоры на основе кремния имеют удельную мощность 80–90 Вт/см2.

Другая особенность связанна с высокой локализацией тепловыделяющих элементов по площади кристалла. Мощные транзисторы представляют собой секции из несколько десятков параллельно соединенных транзисторов с шириной затвора 100–150 мкм. Для сохранения высокого коэффициента усиления и повышения частотного диапазона транзисторы должны быть расположены как можно ближе друг к другу. В итоге общая площадь, занимаемая транзисторами, то есть область, где происходит выделение тепловой мощности, уменьшается, составляя лишь несколько процентов от площади кристалла.

Современные модули АФАР Х‑диапазона включают несколько функциональных блоков, в которых наиболее напряженными с точки зрения теплового режима являются универсальное управляющее устройство (Core chip) и усилитель мощности.

Анализ параметров усилителей на основе GaAs показывает, что при КПД = 30% и мощности выходного радиосигнала 10 Вт на самом кристалле усилителя выделяется тепловая мощность 20 Вт. При этом основная часть этой мощности приходится на транзисторы выходных каскадов, занимающие менее 3% площади кристалла ИМС. Срок службы усилителя в основном определяется сроком службы активного прибора. Так, для мощных полевых транзисторов на основе GaAs, где главным механизмом отказа становится взаимная диффузия металлов затвора, срок службы уменьшается в 10 раз при повышении температуры рабочего перехода на 30 °C [2]. Таким образом, в процессе работы усилителя очень важно знать действительную температуру перехода. Если мощность подается в импульсном режиме, то при функционировании усилителя температура перехода станет изменяться и ее максимальное значение будет зависеть от длительности импульса при постоянной скважности импульсов питания. В связи с этим исследование тепловых режимов усилителей мощности, включающее определение максимальной температуры на кристалле и критических режимов работы ИМС, является актуальной задачей [3, 4].

В работе проведены исследование тепловых характеристик 10 Вт усилителя мощности, малошумящего усилителя и универсального управляющего устройства (устройство управления амплитудой и фазой) для модуля АФАР Х‑диапазона. Структурная схема модуля АФАР и микросборки с кристаллами исследуемых ИМС приведены на рис. 1. Исследование тепловых режимов осуществлялось путём компьютерного моделирования и методом инфракрасной микроскопии на установке SC5700. При моделировании тепловых режимов предполагалось, что выделяемая транзистором тепловая мощность пропорциональна общей ширине затворов. Мощность определялась экспериментально и распределялась между транзисторами усилителя пропорционально ширине затворов.

Тепловой режим малошумящего усилителя

В качестве объекта исследования использован малошумящий усилитель CHA1014 Х‑диапазона фирмы UMS, представляющий собой кристалл, смонтированный на многослойную печатную плату на основе материала Rogers. Размеры кристалла 2,57×1,37×0,1 мм.

Усилитель построен по двухкаскадной схеме и при выходной мощности 10 дБм в точке единичной компрессии имеет потребляемую мощность 110 мВт. Тепловая картина и поперечное сечение микросборки, проходящее через середину транзисторных структур усилителя, представлены на рис. 2. Экспериментальные и расчетные значения максимальной температуры кристалла в области расположения транзисторов не превышали окружающую более чем на 8 °C. Максимальное значение внутреннего теплового сопротивления для транзистора первого каскада имело значение 36 °C/Вт.

Рис. 2. Тепловая картина и температурный профиль малошумящего усилителя CHA1014 (Tсреды = +23,0 °C)

Тепловой режим универсального управляющего устройства

В качестве объекта исследования использован кристалл ИМС управления амплитудой и фазой (Core Chip) XZ1002‑BD фирмы M/A‑COM Tech Asia Х‑диапазона, смонтированный на многослойную печатную плату на основе материала Rogers. Размеры кристалла 4,05,00,11 мм. Интегральная схема устройства содержит переключатели приема-передачи, малошумящий усилитель в канале приема, выходной усилитель в канале передачи, фазовращатель на 6 бит, аттенюатор на 5 бит, внутренние усилители сигнала после фазовращателя и аттенюатора, схему управления аттенюатором и фазой, а также схему управления напряжением смещения на затворах транзисторов в усилителях (рис. 3).

Рис. 3.

а) функциональная схема ИМС управления амплитудой и фазой;

б) распределение тепла на кристалле

Суммарная мощность, рассеиваемая всеми элементами схемы, составляет 1400–1500 мВт. Практически вся тепловая мощность, что подтверждается результатами эксперимента, выделяется на шести транзисторах усилителей (рис. 3б).

Экспериментальные и расчетные значения максимальной температуры в области транзисторных структур, полученные для температуры окружающей среды +23 °C, представлены в таблице 1.

|

Название |

Ширина |

Площадь |

Выделяемая |

Максимальная температура, °С |

|

|

Эксперимент |

Моделирование |

||||

|

AMP1 |

8×60 = 480 |

9600 |

190,0 |

50 |

54,21 |

|

AMP2-1 |

6×40 = 240 |

5000 |

95,0 |

64 |

53,33 |

|

AMP2-2 |

8×125 = 1000 |

25000 |

395,5 |

67 |

64,46 |

|

МРA-1 |

4×85 = 340 |

8500 |

134,0 |

58 |

55,56 |

|

МРA-2 |

8×125 = 1000 |

25000 |

395,5 |

62 |

64,20 |

|

LNA |

8×60 = 480 |

9600 |

190,0 |

51 |

54,07 |

|

ИТОГО |

3540 |

|

1400 |

|

|

Учитывая, что результаты эксперимента и моделирования совпадают в пределах погрешности измерений, можно считать, что модель адекватно отражает реальные тепловые процессы. На этом основании рассчитаны внутренние тепловые сопротивления для каждой транзисторной структуры и определен перегрев кристалла за счет внутреннего теплового сопротивления, то есть максимальная разность температур между поверхностью кристалла и его основанием для каждой транзисторной структуры (табл. 2).

|

Название |

Площадь |

Выделяемая |

Внутреннее тепловое |

Перегрев, °С |

|

AMP1 |

9600 |

190,0 |

83,9 |

15,9 |

|

AMP2-1 |

5000 |

95,0 |

108,4 |

10,3 |

|

AMP2-2 |

25000 |

395,5 |

51,5 |

20,4 |

|

МРA-1 |

8500 |

134,0 |

101,0 |

13,6 |

|

МРA-2 |

25000 |

395,5 |

52,8 |

20,9 |

|

LNA |

9600 |

190,0 |

90,8 |

17,3 |

Максимальная температура в области расположения транзисторов превышала окружающую более чем на 30 °C. По результатам моделирования показано, что перегрев кристалла за счет теплового сопротивления используемой конструкции платы составляет не более 12 °C. Таким образом, основной причиной перегрева кристалла является высокое внутреннее тепловое сопротивление, то есть даже при идеальном теплоотводе перегрев кристалла относительно окружающей среды будет не менее 20 °C. Разрез моделируемой конструкции через точку с максимальной температурой кристалла с указанием температуры каждого из слоев показан на рис. 4.

Рис. 4. Распределение температуры по сечению транзистора MPA-2 (Tсреды = +23,0 °C, охлаждение — естественная конвекция)

Для снижения температуры кристалла необходимо либо утонять кристалл, что крайне нежелательно из-за высокой хрупкости GaAs, либо использовать другой материал подложки, например GaN, имеющий в 3 раза большую теплопроводность. Некоторого уменьшения теплового сопротивления можно добиться увеличением площади транзистора. Температурный профиль самого мощного транзистора схемы вдоль линии тока, перпендикулярной затворам, показан на рис. 5.

Рис. 5.

а) изображение области транзистора с ИК-камеры SС5700;

б) температурный профиль транзистора вдоль линии, показанной на изображении

Из рисунка видно, что температура в области канала транзисторов превышает температуру областей истока и стока на 5–7 °C. Необходимо отметить, что области истока, имеющие большие размеры и соединенные через металлизированные переходные отверстия с обратной стороной кристалла, имеют температуру на 6–8 °C ниже других областей истока в этом транзисторе. Используя конструкцию для всех областей истока, имеющую соединение с металлизацией обратной стороны кристалла, можно уменьшить внутреннее тепловое сопротивление, а следовательно, и температуру на поверхности транзисторной структуры.

Тепловой режим усилителя мощности

В качестве объекта исследования использован усилитель мощности TC1075G Х‑диапазона фирмы TRANSCOM, представляющий собой кристалл, смонтированный на многослойную печатную плату на основе материала Rogers. Размеры кристалла 4,525,080,076 мм. Усилитель построен по двухкаскадной схеме и при выходной мощности 10 Вт имеет потребляемую мощность 30 Вт. Транзистор первого каскада состоит из двух секций, каждая из которых содержит десять параллельно соединенных транзисторов с шириной затвора 150 мкм. Общая ширина затворов транзистора первого каскада составляет 3000 мкм. Второй каскад состоит из одной секции параллельно соединенных транзисторов с общей шириной затворов 8400 мкм (56150).

Как уже отмечалось, в кристаллах мощных СВЧ ИМС распределение выделяемой тепловой мощности по площади кристалла весьма неравномерно. Как правило, основным местом нагрева становятся области выходных транзисторов. Так, в кристалле рассматриваемого усилителя мощности на 10 Вт основным источником нагрева (более 70%) является выходной транзистор, занимающий площадь всего 1502000 мкм, — это менее 2,2% пощади кристалла. Огромная мощность в малом объеме приводит к перегреву активной области канала транзистора и деградации его параметров.

Предварительные оценки показывают, что при такой потребляемой мощности, даже при идеальном теплоотводе (только за счет внутреннего теплового сопротивления), температура на поверхности кристалла в области транзисторов будет превышать окружающую более чем на 90 °C. Чтобы избежать перегрева транзисторов, используется импульсный режим работы микросхемы со скважностью по источнику питания 5–20%. Таким образом, средняя выделяемая мощность уменьшается в 5 и более раз.

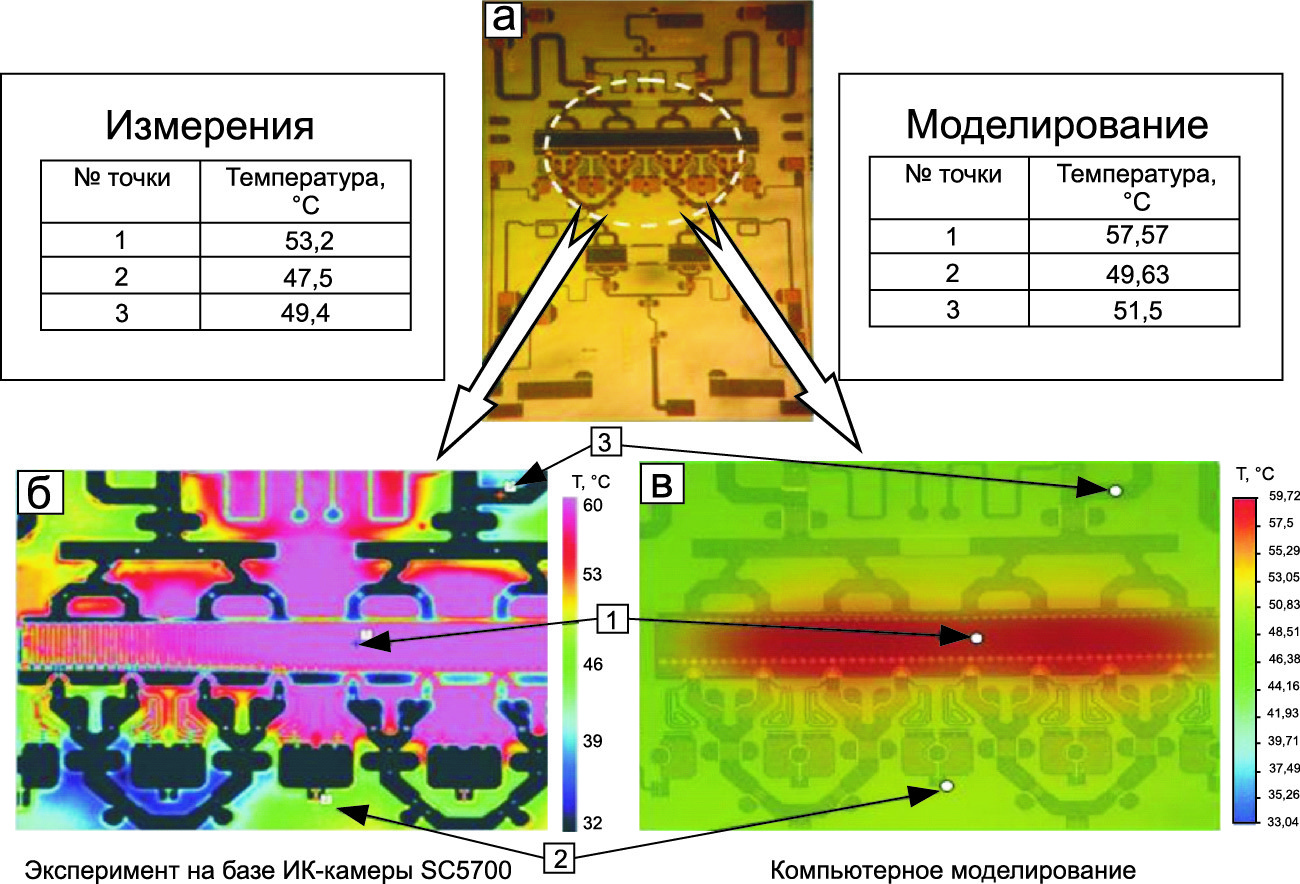

Экспериментальные и расчетные значения температуры кристалла в области расположения выходного транзистора, полученные при температуре окружающей среды +23 °C, длительности импульсов питания 25 мкс и скважности 5%, показаны на рис. 6.

Рис. 6. Исследование растекания тепла на кристалле СВЧ-усилителя мощности (скважность 10%, Tсреды = +23,0 °C):

а) кристалл усилителя мощности фирмы TRANSCOM;

б) экспериментальные исследования на базе ИК-камеры SC5700,

в) компьютерное моделирование

Тепловая картина области транзистора выходного каскада и температурный профиль вдоль линии тока, перпендикулярной затворам, представлены на рис. 7. Разница температур центральной части транзистора и его крайних областей достигала 7–8 °C, а температура областей канала превышала температуру областей истока и стока на 4–5 °C.

Рис. 7.

а) изображение области транзистора с ИК-камеры SС5700;

б) температурный профиль транзистора выходного каскада вдоль линии, показанной на изображении

Полная мощность Ptot, рассеиваемая кристаллом и преобразуемая в тепло, определяется выражением:

Ptot = Pin + IddUdd – Pout . (1)

где Pin, Pout — входная и выходная мощность соответственно, IddUdd = Pvdd — мощность, отдаваемая источником питания.

Экспериментальные исследования показали, что выходная мощность радиочастотного сигнала зависит от температуры транзисторов выходного каскада, которая является функцией скважности и длительности импульсов питания. Зависимости выходной мощности и температуры кристалла в области выходного транзистора от скважности импульсов питания приведены на рис. 8.

Рис. 8.

а) зависимость температуры транзистора;

б) выходной мощности от скважности импульсов питания при длительности 25 мкс. Параметры входного СВЧ-сигнала: частота 10,0 ГГц, входная мощность +23,0 дБм

Из представленных зависимостей видно, что при изменении скважности на 5–15% температура выходного транзистора увеличивается более чем на 30 °C, а выходная мощность уменьшается на 20%.

Как уже было сказано, особенностью теплового режима работы микросхемы при импульсном источнике питания является зависимость максимальной температуры кристалла от длительности импульса питания при постоянной скважности, когда средняя тепловая мощность, выделяемая микросхемой, остается постоянной. При достаточно длинных импульсах, то есть при низких частотах импульсов питания, область транзистора также может сильно перегреваться. Оценить изменения температуры во время импульса можно следующим образом. Рассмотрим область нагрева на кристалле и ограничим ее изотермической поверхностью, проходящей по границе раздела кристалл — верхний слой платы. Распределение температуры в сечении микросборки, проходящем через плату и кристалл в области выходного транзистора, показано на рис. 9.

Рис. 9. Распределение температуры в сечении микросборки, проходящем через плату и кристалл в области выходного транзистора для непрерывного режима при Р = 1,1 Вт (соответствует скважности 5%)

Учитывая, что источником тепла является тонкий слой на поверхности кристалла, определяем тепловое сопротивление выделенной области:

где T1 и T2 — температуры на поверхности кристалла и на границе раздела кристалл-плата соответственно; P — тепловая мощность в непрерывном режиме, то есть при постоянно включенном источнике питания. Тогда температура в выделенной области на поверхности кристалла, являющейся функцией длительности импульса t, определяется из выражения:

T = T0 + PMAXRT (1 – exp–t/τ), (3)

здесь T0 — температура на поверхности кристалла в области транзистора, определяемая по результатам моделирования в непрерывном режиме при выделяемой тепловой мощности P = KPMAX, где К — коэффициент скважности равный 0,05–0,2; PMAX — максимальное значение мощности, или мощность, выделяемая транзистором во время действия импульса питания; τ — постоянная времени, рассчитываемая по формуле:

τ = СTRT, (4)

где СT — теплоемкость выделенной области, определяемая из выражения:

СT = VCyρ, (5)

здесь V — объем выделенной области, Cy — удельная теплоемкость материала, а ρ — плотность материала.

Выражение для температуры транзистора, приведенное выше, будет справедливо для длительностей импульса питания существенно меньших постоянной времени τ. Для длинного импульса после включения источника питания температура перехода приближается к значению, соответствующему непрерывному режиму:

T = TСРЕД + PMAXRT, (6)

здесь TСРЕД — температура окружающей среды.

Для короткого импульса тепловая инерция будет поддерживать температуру перехода приблизительно постоянной: T = T0. Изменение температуры транзистора за время действия импульса питания определяется выражением:

∆T = PMAXRT (1 – exp–t/τ). (7)

Максимальное значение для ∆T соответствует непрерывному режиму и равно PMAXRT.

Рассчитаем постоянную времени для выходного транзистора исследуемого усилителя мощности, изготовленного на основе арсенида галлия. Тепловое сопротивление, определенное по результатам моделирования, составляет 4,31 К/Вт (рис. 9). Объем области транзистора, ограниченной выбранной изотермической поверхностью, имеющей форму усеченной пирамиды (рис. 10), составляет (S1 + S2)d/2, здесь S1, S2 — площади оснований пирамиды изотермической области транзистора, равные соответственно 600 000 мкм2 и 420 000 мкм2, d — толщина кристалла, равная 76 мкм. Отсюда получаем величину объема выделенной области 0,039 мм3. Удельная теплоемкость GaAs равна 0,35 Дж/г.К, а плотность 5,316 г/см3, следовательно, теплоемкость выделенной области CT = 7,3.10–5 Дж/К, а постоянная времени τ = CTRT = 315.10–6 с или 315 мкс.

Рис. 10. Поперечное сечение области выходного транзистора, ограниченной изотермической поверхностью +48,5 °С

Изменение температуры выходного транзистора от длительности импульса питания для разных значений выделяемой тепловой мощности приведено на рис. 11. Величина тепловой мощности транзистора определялась следующим образом. Проводилось измерение общей мощности, потребляемой микросхемой, которая распределялась между транзисторами усилителя пропорционально ширине затворов. Из полученной мощности для выходного транзистора вычиталась выходная мощность СВЧ-сигнала, отдаваемая во внешнюю нагрузку.

Рис. 11. Зависимость изменения температуры ∆T выходного транзистора от длительности импульса питания для различных значений выделяемой тепловой мощности

При совместном использовании экспериментальных результатов (рис. 8) и зависимостей изменения температуры ∆T выходного транзистора от длительности импульса питания, полученных по результатам моделирования и аналитический расчетов, построены зависимости выходной мощности от длительности импульса питания для разных значений скважности (рис. 12).

Рис. 12. Зависимость выходной мощности от длительности импульса питания для разных значений скважности. Параметры входного СВЧ-сигнала: частота 10,0 ГГц, входная мощность +23,0 дБм

Форма импульса источника питания (длительность импульса 150 мкс) и форма радиоимпульса на выходе усилителя мощности (F = 10 ГГц) показаны на рис. 13.

Рис. 13.

а) форма импульса источника питания (длительность импульса 150 мкс);

б) форма радиоимпульса на выходе усилителя мощности (F =10 ГГц). Параметры входного СВЧ-сигнала: частота 10,0 Ггц, входная мощность +23,0 дБм, аттенюатор на выходе усилителя 25,5 дБ

На осциллограмме можно видеть уменьшение амплитуды выходного сигнала при постоянной величине напряжения источника питания, что связано с ростом температуры транзистора. Изменение длительности импульса с 25 до 150 мкс приводит к снижению выходной мощности примерно на 8–10%.

Результаты анализа тепловых режимов СВЧ ИМС модуля АФАР Х‑диапазона, полученные на основе экспериментальных данных и моделирования при температуре окружающей среды +23 °C и естественной конвекции, представлены в таблице 3. Здесь приведены самые горячие элементы ИМС и их температура для используемого конструктивного исполнения. Также приведены результаты перегрева за счет внутреннего теплового сопротивления. Они составляют: МШУ — 2 °C, Core chip — 21 °C, УМ — 7 °C, другими словами, при одинаковых температурах теплоотвода кристалл устройства управления будет иметь более высокую максимальную температуру.

|

Тип ИМС |

Потребляемая |

Горячий элемент |

||||

|

Тип элемента |

Потребляемая мощность, мВт |

Максимальная температура, °С |

Внутреннее тепловое сопротивление, К/Вт |

Максимальный перегрев, °С |

||

|

МШУ |

110 |

Выходной транзистор |

55 |

31 |

36,0 |

2 |

|

Сore chip |

1400 |

Транзистор AMP2-2 |

395,5 |

67 |

52,8 |

21 |

|

УМ |

2190* |

Выходной транзистор |

8800 |

70 |

4,31 |

7 |

|

ИТОГО: 3700 |

|

|

|

|

|

|

Примечание. *При импульсах питания длительностью 25 мкс, скважности 10% и выходной мощности 7,1 Вт

Выводы

Экспериментально и на основе компьютерного моделирования выполнены исследования тепловых режимов СВЧ ИМС Х‑диапазона для модуля АФАР, изготовленных по технологии GaAs.

Определены внутренние тепловые сопротивления транзисторных структур и максимальные температуры на поверхности кристалла каждой ИМС. Максимальный перегрев, обусловленный внутренним тепловым сопротивлением составляет для МШУ — 2 °C, Core chip — 21 °C, усилителя мощности — 7 °C. При одинаковых температурах теплоотвода для каждой ИМС кристалл устройства управления будет иметь более высокую температуру.

Для усилителя мощности приведены зависимости максимальной температуры на кристалле и выходной мощности от скважности импульсов питания. Изменение скважности в пределах 5–15% приводит к увеличению температуры кристалла на 30 °C и снижению выходной мощности на 20%.

Определены зависимости максимальной температуры на кристалле и выходной мощности усилителя от длительности импульсов питания при постоянной скважности. Показано, что увеличение длительности импульса питания с 25 до 150 мкс приводит к дополнительному перегреву кристалла и снижению выходной мощности на 8–10%.

- Timoshenkov V., Efimov A. Multi-Channel Receiving Module of Multi Beam C‑Band Active Phased Array Antenna 2017. IEEE Conference of Russian Young Researchers in Electrical and Electronic Engineering (EIConRus), 2017.

- Prejs A., Wood S., Pengelly R., Pribble W. Thermal Analysis and its application to High Power GaN HEMT Amplifiers. IEEE MTT-S International Microwave Symposium (IMS), 2009.

- Ma R. Reliable RF Power Amplifier Design Based on a Partitioning Design Approach. Dissertation. Kassel University. Germany 2009.

- Anderson W. T., Mittereder J. A. Life Testing and Failure Analysis of PHEMT MMICs. Proc. of GaAs Reliability Workshop, 2000, November 5.

7 июля, 2020

7 июля, 2020 2 июня, 2020

2 июня, 2020 30 июля, 2021

30 июля, 2021